Couches minces

Guide d'information

L'innovation fait souvent appel aux nouveaux matériaux, mais ces derniers sont loin d'être tous de nouvelles molécules ou des alliages révolutionnaires. Dans la plupart des cas l'innovation passe par l'amélioration des qualités de matériaux existants, et ce par un traitement appliqué à leur surface : soit par l'ajout d'une ou plusieurs couches, soit par la modification des caractéristiques physiques de cette surface. C'est-à-dire, par exemple, conserver les qualités mécaniques d'un matériau, tout en améliorant sa tenue à la corrosion par une modification de sa surface. Le périmètre d'utilisation du vide dans le traitement des matériaux est en croissance constante car ces traitements offrent tout à la fois des qualités d'adhérence, de propreté et de répétabilité, tout en permettant de s'affranchir des problèmes d'effluents des dépôts par voie humide. Par ailleurs il s'agit de dépôts efficaces, c'est-à-dire ne nécessitant l'apport que de petites quantités de précurseurs (gaz, liquides, ou matériaux solides).

Catégories des traitements de surface sous vide

Par traitement sous vide, on exprime le fait que les pièces à traiter sont à l'intérieur d'une enceinte soumise à un pompage, et se trouvent ainsi soit sous vide primaire, soit sous vide secondaire. Qu'il s'agisse de modification de surface ou de dépôts en surface, les épaisseurs mises en jeu sont toujours faibles, de quelques nanomètres à quelques microns pour les dépôts de couches minces

Les traitements physiques en phase vapeur ou PVD (Physical Vapor Deposition) :

On part d'un précurseur solide, placé à l'intérieur de l'enceinte, et porté en phase vapeur. Cette vapeur, en se condensant à la surface des pièces, va créer une couche. Selon l'énergie des particules évaporées, on peut citer les principales méthodes :

- l'évaporation thermique (Effet Joule) ;

- l'évaporation au canon à électrons (e-Gun ou e-Beam)

- la pulvérisation cathodique (Sputtering)

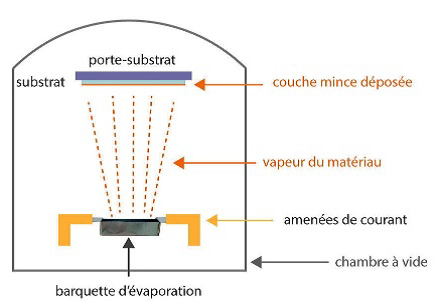

Evaporation thermique (évaporation par effet Joule, PVD, 10-4 à 10-6 mbar)

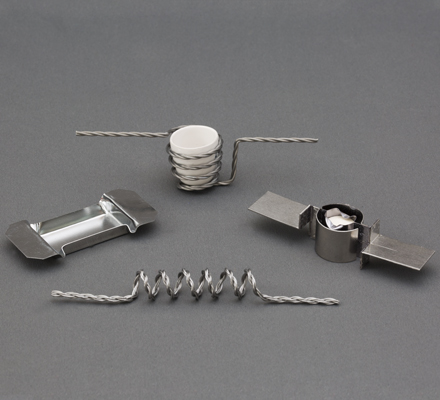

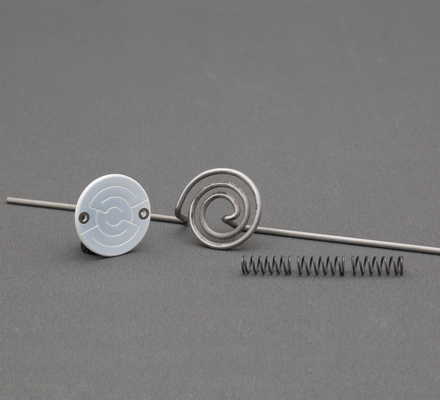

Le principe est simple : le matériau à évaporer est chauffé sous vide secondaire jusqu'à l'obtention de sa phase vapeur. La vapeur se condense sur les pièces, créant ainsi une couche mince (typiquement < 1µ). Pour ce faire, on utilise un filament, un creuset ou une nacelle en matériau réfractaire (W, Mo, Ta, BN, Al2O3) dans lequel on dépose le matériau à évaporer (figure 1).

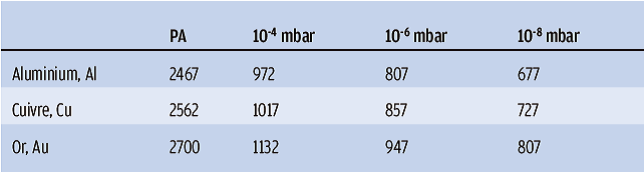

Il est à noter que le passage en phase vapeur des matériaux ne se fait pas à la même température sous vide secondaire qu'à la pression atmosphérique. On vaporise ainsi sous vide à des températures en général très en deça du point de fusion connu à la PA. Chaque matériau possède une température de vaporisation qui lui est propre, fonction de la pression (appelée pression de vapeur) : plus le vide est bas, et plus la température de vaporisation sera faible (tableau 1).

Comme on est sous vide secondaire avec un risque de collision moindre (lpm élevé), il n'y a pas d'altération chimique par de la vapeur d'eau ou d'oxygène sous forme résiduelle, et on peut réaliser ainsi des dépôts de faible épaisseur (typiquement <1µ) et de grande pureté.

Avantages :

- simplicité de la mise en oeuvre (moindre coût de l'équipement)

- grand choix de matériaux

- absence de déchets

Inconvénients :

- température parfois importante incompatible avec certaines pièces organiques

- pas d'accélération des particules donc adhérence moyenne

- pas de possibilité d'évaporer des matériaux réfractaires

Exemples d'applications :

- dépôts d'aluminium de couches minces réfléchissantes (phares automobiles, miroirs de télescopes) ;

- zingage sur tôles métalliques (remplacement des bains électrolytiques) ;

- Aluminium et ZnS pour la création d'hologrammes ;

- Cr et SiO2 pour les écrans de lecture "tête haute" dans les automobiles et les visières de casque

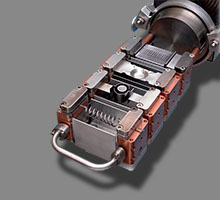

Evaporation au canon à électrons (e-Beam, PVD, 10-4 à 10-6 mbar) :

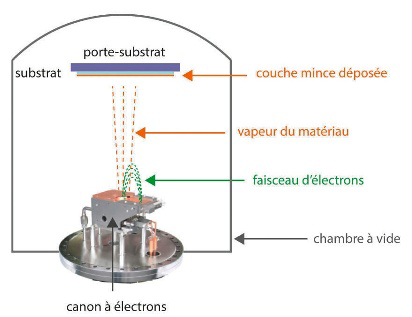

Le matériau à évaporer est placé dans un creuset, et va être bombardé par un faisceau d'électrons chauffant sa surface. Grâce à l'énergie et la concentration du faisceau, les dépôts sont effectués avec une vitesse relativement élevée. Le principe de la phase vapeur est le même que pour l'évaporation par Effet Joule (figure 2).

Avantages : le contrôle de l'épaisseur est extrêmement précis (aucune inertie) ce qui offre une très grande reproductibilité des couches minces déposées. La puissance du faisceau d'électrons permet l'évaporation de métaux réfrataires, d'alliages et d'oxydes. L'utilisation de multi-creusets rotatifs permet la multiplication des matériaux in situ, et est ainsi très adaptée aux multicouches.

Inconvénients : les dépôts se font seulement en 2 dimensions, donc plutôt sur des substrats plans. De plus la zone de dépôt est limitée à la couverture du cône d'évaporation.

Exemples d'applications :

- SiO2 et TiO2 en optique (filtres et verres ophtalmiques) ;

- empilement de couches pour les semi-conducteurs (Ni et Au)

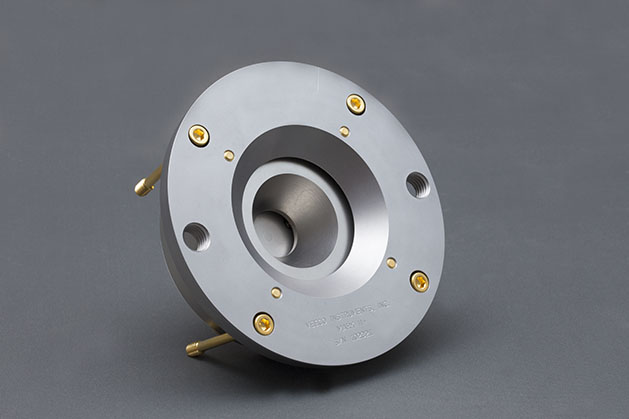

La pulvérisation cathodique ou sputtering (PVD, 10-1 à 10-3 mbar)

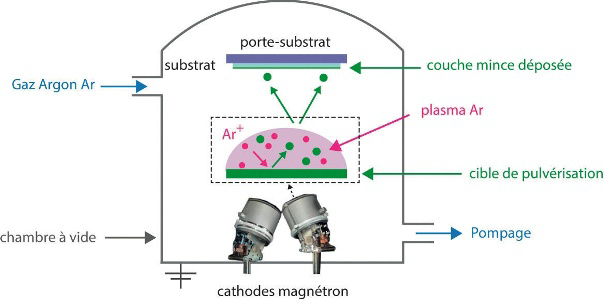

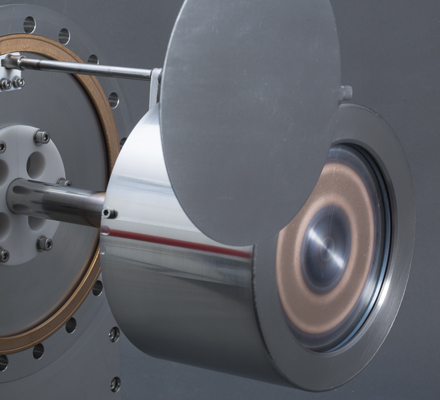

Le principe est d'utiliser l'énergie d'un plasma (gaz en partie ionisé) à la surface d'une cible (cathode), pour arracher un à un les atomes du matériau et les déposer sur le substrat (figure 3).

Pour ce faire, on crée un plasma par ionisation d'un gaz pur (en général de l'Argon) grâce à une différence de potentiel (DC ou DC pulsé), ou à une excitation électromagnétique (MF, RF). Ce plasma est composé d'ions Ar+ qui sont accélérés et confinés autour de la cible grâce à la présence d'un champ magnétique. Chaque atome ionisé, en percutant la cible, lui transfère son énergie et lui arrache un atome, possédant suffisamment d'énergie pour être projeté vers le substrat.

Le plasma créé à des pressions relativement élevées (10-1/10-3 mbar), mais il est nécessaire de faire partir d'une pression plus basse avant l'introduction d'Argon, pour éviter les contaminations dues aux gaz résiduels de l'enceinte.

Avantages : la diversité des formes de cibles (planes ou tubulaires) et des matériaux utilisés permet de créer tous types de couches minces y compris des alliages au cours d'un même run. L'adhérence est bonne et la méthode permet des dépôts au déroulé.

Inconvénients : le coût machine est souvent élevé (coût cathode et alimentation)

Les applications sont innombrables :

- les dépôts de Zinc anticorrosion sur acier

- les films métallisés au déroulé

- les dépôts de Tungstène pour durcissement sur paliers de vilebrequin

- base vanadium sur les panneaux solaires thermiques

- les dépôts athermiques type SiOx, TiOx, Sn, Ag sur vitres dans le bâtiment

_1673427121.png)

_1663761381.jpg)