Les cibles de sputtering pour la pulvérisation cathodique

(Découvrez nos cibles pour la pulvérisation cathodique)

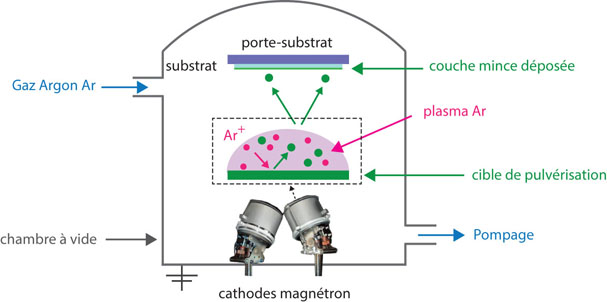

Le principe de la pulvérisation cathodique, appelée encore "sputtering", est d'utiliser l'énergie d'un plasma (gaz en partie ionisé) à la surface d'une cible (cathode), pour arracher un à un les atomes du matériau et les déposer sur le substrat (voir figure ci-dessous).

Pour ce faire, on crée un plasma par ionisation d'un gaz pur (en général de l'Argon) grâce à une différence de potentiel (DC ou DC pulsé), ou à une excitation électromagnétique (MF, RF); ce plasma est composé d'ions Ar+ qui sont accélérés et confinés autour de la cible grâce à la présence d'un champ magnétique. Chaque atome ionisé, en percutant la cible, lui transfère son énergie et lui arrache un atome, possédant suffisamment d'énergie pour être projeté vers le substrat.

Le plasma est créé à des pressions relativement élevées (10-1/10-3 mbar), mais il est nécessaire de partir d'une pression plus basse avant l'introduction d'Argon, pour éviter les contaminations dues aux gaz résiduels de l'enceinte.

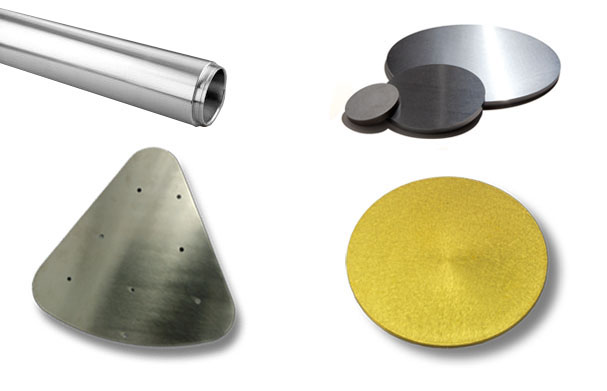

Avantages : La diversité des formes de cibles de sputtering (circulaires, rectangualaires, Delta, tubulaires...) et des matériaux utilisés permet de créer tous types de couches minces, y compris des alliages au cours d'un même run.

L'adhérance est bonne et la métode permet des dépôts au déroulé.

_1673427121.png)